Sabes que el mantenimiento de los equipos de tu negocio es importante, pero no cuáles son los tipos adecuados. Tranquilo. Te diré que a la hora de la paralización de un proceso de producción, el que se requiere es el Mantenimiento Correctivo. Localiza y repara fallas YA.

Por ello, has llegado al lugar indicado.

Es recomendable que conozcas los detalles del Mantenimiento Correctivo. Así podrás evitar muchas paralizaciones, incluso, accidentes, en tu emprendimiento.

Así que prepárate para aprender un poco más sobre mantenimiento. En este artículo te presento todo lo relativo al Correctivo, qué es, sus características, sus tipos, estrategias, ventajas, desventajas y efectividad.

Vamos, comencemos de una vez.

Correctivo… Mantenimiento para corregir

Su función es importante, pero también hay que tomar en cuenta que el Mantenimiento Preventivo y el Mantenimiento Predictivo, son igualmente imprescindibles. Sus respectivos objetivos son vitales para prevenir la paralización de un proceso, de un equipo, de una acción en la empresa.

Por ello, debes tener clara la importancia de los procesos y los tipos de mantenimiento.

Se trata del conjunto de acciones que tiene como propósito conservar, preservar o proteger un bien, un artículo, un equipo, una máquina, un sistema.

Si se logra este cometido, se evita que el proceso de producción se paralice. Por ello, se recomienda la elaboración de un Plan de Mantenimiento para tu empresa en 10 pasos, que garantice el buen funcionamiento de los equipos. Así se evitan situaciones negativas que, muchas veces, se traducen en pérdidas de tiempo y dinero.

Los Tipos, Los Objetivos

Al proceso de mantenimiento lo han clasificado en tres tipos:

- Preventivo: Se trata del que desarrolla para no se dañe el equipo.

- Correctivo: Es el que permite reparar la maquinaria cuando se daña.

- Predictivo: Es el más complejo, porque se puede predecir cuándo se va a dañar el equipo. Así se puede programar, con anticipación, su reparación.

Es importante que tengas claro que los tres tipos de mantenimientos son sumamente importantes y no debes dejarlos fuera de un Plan de Mantenimiento de una empresa.

Tampoco dejes de incluirlos en la rutina de tu organización, ya que, sin lugar a dudas, el mantenimiento es una inversión.

¿Por qué?

Porque al contar con maquinarias y sistemas funcionando satisfactoriamente, puede tener la seguridad de tener un proceso de producción de calidad que, generalmente, podrá ser operado sin pérdidas de tiempo por averías, fallas o reparaciones.

Mantenimiento Correctivo

A la hora de desarrollar un proceso de mantenimiento, es recomendable tomar en cuenta los tres tipos, de acuerdo a la clase de avería que se presente en la maquinaria o en el sistema. Tanto el Mantenimiento Preventivo como el Mantenimiento Predictivo son imprescindibles.

Y en este artículo, que forma parte de una serie sobre Tipos de Mantenimiento para los equipos de tu empresa, es recomendable que conozcas en profundidad todo lo relacionado con el Mantenimiento Correctivo, su definición, características, tipos, objetivos y ventajas.

Definición

La definición de Mantenimiento Correctivo dice que es el conjunto de trabajos que se llevan a cabo para localizar, reparar y/o corregir cualquier tipo de falla o avería que se presente en una pieza, equipo, componente, maquinaria o sistema. Y que, además, impide su normal funcionamiento.

Generalmente se realiza después de ocurrida la falla, ya que por diversas circunstancias no puede evitarse o retrasarse, ni planificarse en el tiempo.

Este tipo de mantenimiento requiere un presupuesto especial, ya que para ejecutar su proceso de reparación, se presentan costos por repuestos, rectificaciones, correas, aceites, piezas, según sea el caso.

Así como la paralización de la producción durante un lapso de tiempo, que a veces es difícil determinar. Casi siempre, esa situación genera pérdidas de trabajo y dinero por los gastos que requiere para la reparación.

Una definición más sencilla señala que el Mantenimiento Correctivo es el que se dedica a reponer el equipo a su normal funcionamiento. Es decir, se trata de reparar lo que se rompe.

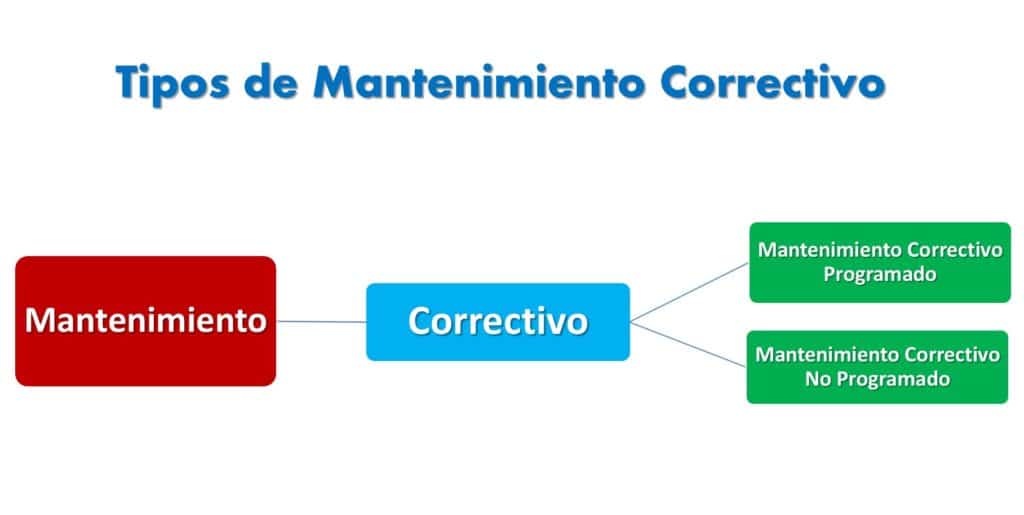

Tipos de Mantenimiento Correctivo

En este proceso se distinguen dos tipos: Mantenimiento Correctivo Programado y Mantenimiento Correctivo No Programado. Cada uno tiene una importancia significativa.

Mantenimiento Correctivo Programado: Ejecuta la reparación de la avería, cuando ya está presente el personal técnico especializado, quienes deberán contar con las herramientas necesarias. Así como con el diagnóstico, la información y los repuestos requeridos. Incluso, se realiza solamente cuando se programan los requerimientos del proceso de producción.

Mantenimiento Correctivo No Programado: Realiza la reparación de la avería inmediatamente después de ocurrir.

¿Cuál es el más conveniente al presentarse una falla?

Todo depende. Al presentarse una falla, el equipo técnico especializado es el que tiene la responsabilidad de elegir si se realiza un Mantenimiento Correctivo Programado o un Mantenimiento Correctivo No Programado.

O sea, debe decidir entre reparar una avería de manera planificada, programada, o de manera inmediata. En este tipo de situación, la respuesta va a depender de la importancia que tenga la maquinaria dañada en el proceso de producción de la empresa.

Eso quiere decir que si la falla presentada trae como consecuencia la rápida paralización de una maquinaria, se requiere de la reparación en forma inmediata y sin mantenimiento correctivo programado. En caso contrario, a pesar de esa falla, la maquinaria puede seguir funcionando, entonces se espera a planificar la reparación con los técnicos y los repuestos requeridos.

Una diferencia significativa

De acuerdo al caso anterior, se evidencia que la principal diferencia entre un Mantenimiento Correctivo Programado y un Mantenimiento Correctivo No Programado es determinar qué tanto perjudican al proceso de producción en una empresa.

¿Por qué?

Porque no es lo mismo que ocurra una falla y, a pesar de eso, siga la maquinaria en marcha hasta que se programe el proceso de mantenimiento correctivo programado y se planifique la revisión, a que se paralice totalmente y se comience a realizar la localización de esa falla y su posterior reparación.

Las consecuencias son diferentes totalmente y la segunda posibilidad se convierte, para la empresa y para su proceso de producción, en un escenario perturbador. Se pierde tiempo, dinero, se retrasa la producción, entre otros problemas que se pudieran presentar.

La efectividad de cada proceso

Sea el tipo de mantenimiento correctivo que le toque llevar a cabo en su empresa ante un imprevisto, se debe dejar claro que si se realiza de una manera optimizada, los beneficios son innumerables.

Destaca, en primer lugar, la notable reducción de los tiempos de paralización (bien sea programados o no programados); reducción de costos cuando se programa, al igual que las operaciones de mantenimiento en general.

Ten en cuenta que se obtienen mejores resultados en la medida que se cumple el objetivo de los especialistas en mantenimiento: Ser rápidos y efectivos, al momento clave cuando se presenta una falla inesperada y grave en maquinarias importantes para el proceso de producción.

Estrategias después de reparada la falla

Cuando se culmina el proceso de mantenimiento correctivo y comienza el proceso de producción a funcionar de nuevo con total normalidad, la recomendación es realizar un exhaustivo análisis de fallos. El objetivo es determinar las causas de la avería y elaborar un conjunto de medidas de prevención, a fin de evitar que esa situación se repita.

Para ello, se debe analizar el problema presentado con los técnicos especializados y recopilar todos los datos necesarios del por qué, cuándo, dónde, a causa de qué, circunstancias laborales, ambientales, temperatura, condiciones de la energía eléctrica, humedad, velocidad de la máquina, operarios de turno, error humano, piezas dañadas, entre otros factores que aporten información necesaria.

Con todos esos datos recolectados, se procede a analizarlos y determinar cuáles fueron las causas de la avería y sus consecuencias en el proceso de producción.

Las posibles fallas o averías

La mayoría de los especialistas en esta materia afirma que, generalmente, se pueden clasificar en cuatro los fallos más comunes para que se produzca una avería en una maquinaria:

- Error humano del personal de operaciones: Se presenta, generalmente, por malas decisiones, interpretaciones erróneas de un valor o indicador, olvidar o no entender instrucciones de funcionamiento, desconocimiento del funcionamiento del equipo, malestar físico, psicológico o desmotivación en el trabajo, y otros.

- Materiales: Pueden fallar por fricción, desgaste, rotura, agrietamiento, deformación, corrosión, etc.

- Error humano del personal de mantenimiento: Este tipo de situación es cotidiana. Puede ocurrir por no prestar atención a las instrucciones. Reportes equivocados de los aspectos inspeccionados. Reutilización de materiales desechables. No comprobar ajustes, montajes, temperaturas, calibración, etc. Utilizar repuestos no originales o no adecuados. Factores físicos, psicológicos y falta capacitación en el área, entre otras causas.

- Condiciones externas anormales: Todo lo relativo a temperatura, energía eléctrica, presión, humedad, aquello que afecte o sea diferente al entorno en el que fue diseñada e instalada la maquinaria.

Se puede dar una o varias a la vez. Sin embargo siempre resulta complicado determinarlo exactamente.

Claro está, que a esos fallos también se le pueden sumar otras circunstancias, otras situaciones, otras causas, que dificultaría la investigación.

Acciones a seguir

En el caso que la empresa no cuente con los tres factores fundamentales para realizar este análisis: Tiempo, Presupuesto, Personal Especializado; entonces la recomendación es contratar a una organización experta en este tipo de labores. Así se podrán precisar los motivos de la avería presentada.

Se recomienda la exigencia de datos verificados, con un análisis totalmente imparcial, que explique las causas de las fallas. Lo presentado en ese informe, puede ser tomando en cuenta como el punto de partida para evitar futuros siniestros.

Otras consideraciones del Mantenimiento Correctivo

Todo tiene sus ventajas y desventajas, así como también el mantenimiento correctivo, que principalmente se distingue por su ventaja de contribuir a alargar la vida útil de las maquinarias.

Ventajas

Y eso se logra precisamente cuando se lleva a cabo su proceso de reparar piezas, así como también localizar y corregir fallas.

Esa sería su principal fortaleza, la cual se consolida al evitar la compra de nuevas maquinarias cada vez que se dañen, gracias a su proceso de reparación inmediata.

Otra ventaja es la posibilidad de contar con maquinarias que funcionen en óptimas condiciones, ya que se conocen sus condiciones de operatividad.

Desventajas

En cuanto a las desventajas del mantenimiento correctivo, destaca la imposibilidad de pronosticar una posible avería. Por ello, cuando sucede, se debe paralizar el funcionamiento del equipo, localizar la falla, repararla o cambiar las piezas, según sea el caso, y resolver el imprevisto.

También se identifica como desventaja el costo de la reparación y los repuestos que se deben adquirir a raíz de una avería, Además, del tiempo que se pierde por la paralización del equipo.

Pero a veces, la situación puede agravarse, ya que al paralizar y revisar, aparecen otros desperfectos, lo cual trae como consecuencia más retraso y mayor presupuesto.

Conclusiones sobre el Mantenimiento Correctivo

- El Mantenimiento Correctivo es el conjunto de trabajos que se llevan a cabo para localizar, reparar y/o corregir cualquier tipo de falla o avería que se presente en una pieza, equipo, componente, maquinaria o sistema. Y que, además, impide su normal funcionamiento.

- En este proceso se distinguen dos tipos: Mantenimiento Correctivo Programado y Mantenimiento Correctivo No Programado. Cada uno tiene una importancia significativa.

- Mantenimiento Correctivo Programado: Ejecuta la reparación de la avería, cuando ya está presente el personal técnico especializado, quienes deberán contar con las herramientas necesarias.

- Mantenimiento Correctivo No Programado: Realiza la reparación de la avería inmediatamente después de ocurrir.

- Al presentarse una falla, el equipo técnico especializado es el que tiene la responsabilidad de elegir si se realiza un Mantenimiento Correctivo Programado o un Mantenimiento Correctivo No Programado.

- La principal diferencia entre un Mantenimiento Correctivo Programado y un Mantenimiento Correctivo No Programado es determinar qué tanto perjudican al proceso de producción en una empresa.

- Sea el tipo de mantenimiento correctivo que le toque llevar a cabo en su empresa ante un imprevisto, se debe dejar claro que si se realiza de una manera optimizada, los beneficios son innumerables.

Espero que este artículo te permita conocer más sobre los aspectos más importantes del Mantenimiento Correctivo. Gracias por leernos.

¡Estamos en contacto!